難削材(チタン・インコネル・ハステロイなど)の高精度切削加工

- 高精度

- 複雑形状

難削材部品加工の「精度」「品質」「コスト」などの課題に対して、当社の高精度・複雑形状の難削材加工技術、設計段階からの技術サポート、試作1個から中ロット量産までの生産体制で対応します。 確かな技術力と一貫対応で、お客様の開発・生産を支えます。

難削材加工について相談するこんなお悩みございませんか?

- チタンやインコネル、ハステロイなどの難削材の加工ができないと断られた

- 加工精度が求められるため、高い技術力を持つ信頼できる業者を探している

- 試作品に対する加工実現性など技術面でもフィードバックしてもらいたい

- 試作から量産までスムーズに対応できる、品質管理や納期対応が徹底された企業を探している

Point01

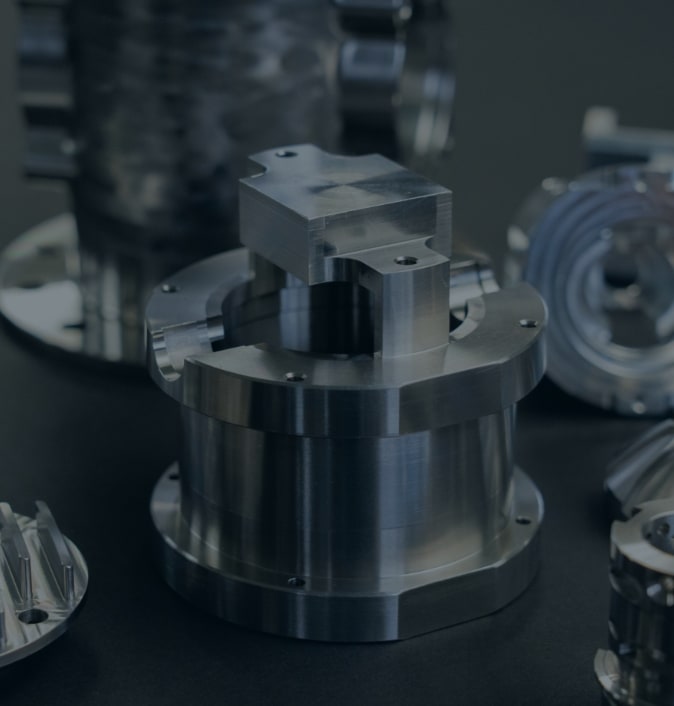

「技術力」高精度・高品質な難削材加工

難削材は加工時の変形や工具摩耗が大きく、精度を維持するのが難しいですが、当社は国家技能士を擁する技術者が最適な加工手法を重視し試作段階から最適な加工方法を提案し、設計意図を忠実に再現します。

信頼できるパートナーとして、高精度・高品質な難削材加工を提供し、お客様の製品開発・生産をサポートいたします。

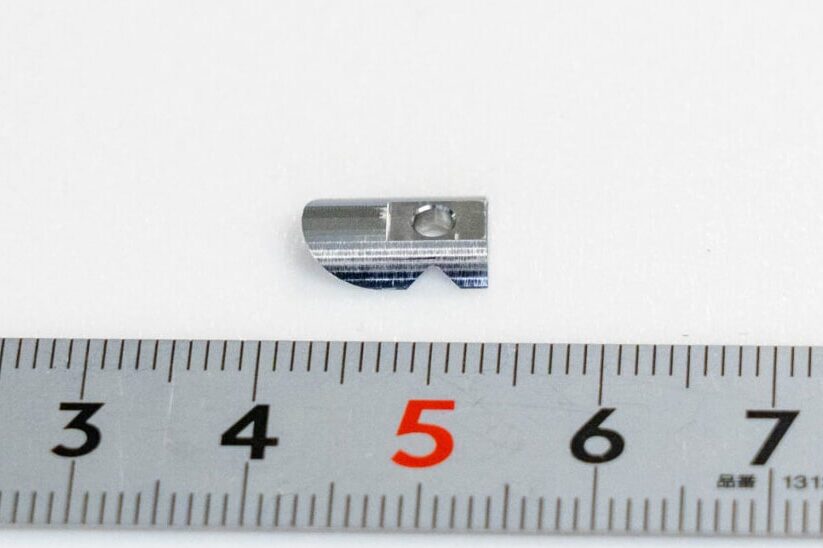

対応可能サイズ加工精度

| マシニング加工 | 旋盤加工 | ワイヤー放電加工 | 平面研磨加工 |

|---|---|---|---|

1050mm(X) x 560mm(Y) |

φ1mm~φ400mm |

400mm(X) x 300mm(Y) |

600mm(X) x 400mm(Y) |

※重量により対応可能サイズは変わります。

※材質、サイズ、形状により加工精度は変わります。

様々な加工形状に対応

| 対応業界例 | 形状加工・仕上げ・穴加工など | 取り扱い実績のある材質 |

|---|---|---|

航空機部品、生産設備部品、航空エンジン模擬部品、半導体レーザー、車載向け部品 |

ネジ切り、深穴、複雑形状、六角形状、クロス穴、溝加工、止まり穴、R最小ワイヤー仕上げ、センター押し、斜め穴、パイプ形状、薄肉、スキャロップ形フランジ、エッジブレーク加工、円筒薄肉、円筒側面フランジ、3Dボス、ボス加工、微細孔 |

【チタン】TB340(純チタン2種),Ti-6Al-4V(64チタン) |

Point02

難削材の試作に強い!設計段階からの技術サポートで精度・コストを最適化

難削材を使った試作では、「加工できる業者が見つからない」「図面通りの精度が出ない」「コストや歩留まりが合わない」といった課題が発生しやすいものです。当社では、技術サポートにより、最適な加工方法の提案やコストダウンの実現をサポートします。

設計段階から相談可能

設計段階からの相談を受け付けており、加工の実現性を踏まえたアドバイスを提供します。早い段階で最適な加工方法を検討することで、後戻りのないスムーズな開発をサポートします。

高度な技術を持つエンジニアがアドバイス

「この形状、本当に加工できるのか?」そんな疑問をお持ちの設計者の方は、ぜひ当社のエンジニアにご相談ください。確かな技術力で、試作成功まで考えます。

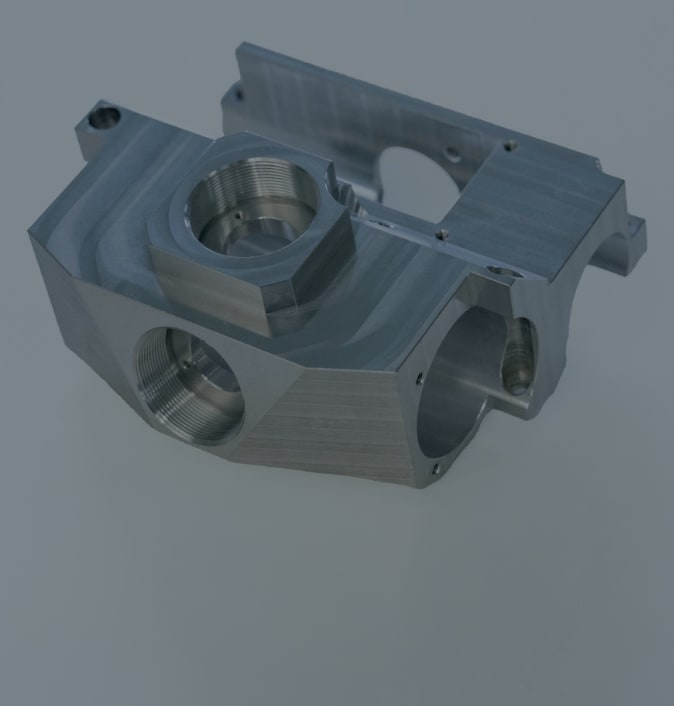

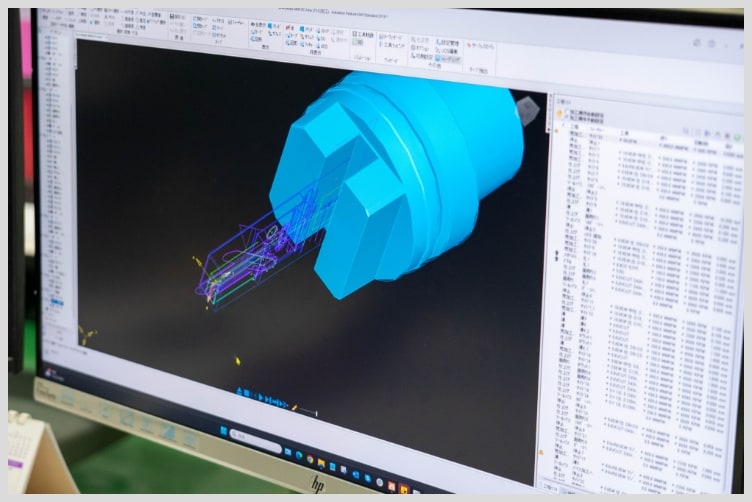

加工可能性の検証・最適な加工方法の提案

最新の5軸加工機やワイヤー放電加工機を活用し、複雑形状や微細加工にも対応可能です。精度・コスト・生産性を考慮した最適な加工方法を提案します。試作段階から量産移行までスムーズに進めることができ、開発スピードの向上にも貢献します。

難削材加工で発生しやすい課題と当社の解決策(VA/VE提案)

-

① 工具摩耗が激しく、加工コストが高い

解決策:最適な工具選定と加工条件の調整

難削材は加工硬化が起こりやすく、工具摩耗が激しくなりがちです。当社では、最適な工具材質とコーティングを選定し、切削条件を最適化することで、工具寿命を延ばし、加工コストを削減します。

-

② 熱影響による変形が発生し、精度が出ない

解決策:熱変形を抑える工程設計と切削戦略

熱影響を抑えるため、低速高トルク加工や冷却方法の最適化を実施。ワイヤー放電加工や5軸加工を活用することで、熱変形を最小限に抑え、±数ミクロンの高精度加工を実現します。

-

③ 形状が複雑で、加工が困難

解決策:5軸加工や複合加工機を活用した最適な工程設計

3D形状や複雑形状の部品は、5軸加工機や複合加工機を活用することで、一度のチャッキングで多方向の加工を実現。これにより、工程を削減しながら精度を維持し、コストダウンにつなげます。

-

④ 歩留まりが悪く、材料ロスが大きい

VA/VE提案による材料最適化と加工方法の見直し

歩留まりを向上させるため、材料の最適な取り方や、工程を減らすための形状変更提案を実施。試作段階からVA/VE提案を行うことで、量産時のコストメリットを最大化します。

Point03

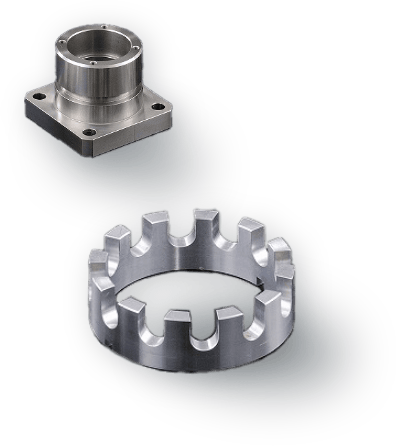

試作1個から中ロット量産まで一貫対応

試作1個から1,000個規模の中ロット量産まで対応できる柔軟な生産体制を整えており、設計・開発段階から量産移行まで一貫してサポート します。試作専門の設備・工程を活かし、年間50件以上の試作実績を持つほか、量産案件も年間30件以上の豊富な実績を誇ります。

当社の一貫製造体制により、設計変更への柔軟な対応や生産効率の向上、コスト最適化が可能です。試作後の少量生産から、1,000個規模の中ロット生産までをトータルで対応することで、お客様の開発・生産を強力に支援します。

試作から量産まで一貫して対応できる体制を活かし、精度・品質・コストを最適化。製品開発から本格的な生産まで、ぜひ当社にご相談ください。

主要設備例

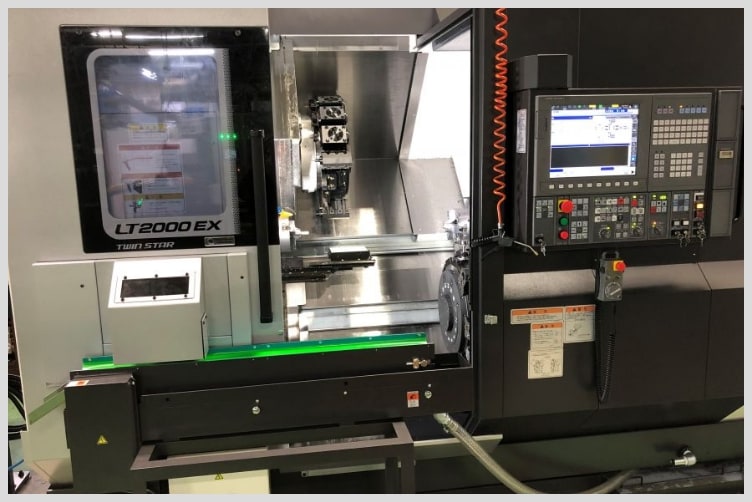

多様な加工技術を駆使し、複雑形状や高精度が求められる部品加工に対応しています。マシニング加工、3D加工、複合加工、旋盤加工、難削材加工、ワイヤー放電加工、平面研磨加工など、幅広い加工技術を社内で一貫対応できるため、形状の難易度が高い製品や試作品にも柔軟に対応可能です。

-

立型5軸制御マシニングセンター MX-420 -

CNC複合旋盤 LT2000EX(オークマ) -

同時5軸複合旋盤 MULTUS B300Ⅱ(オークマ)

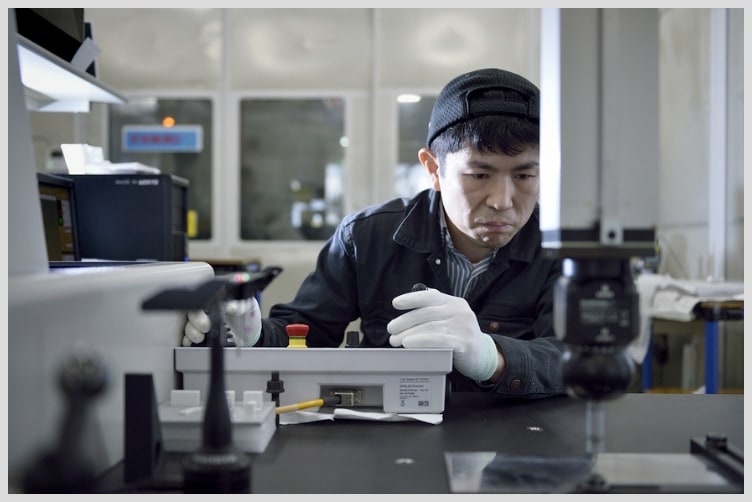

品質保証体制

試作から量産まで一貫した品質管理を実施し、高精度・高品質な製品を安定供給 しています。三次元測定機や画像測定機などの最新検査設備を活用し、寸法・形状精度を徹底的にチェック。品質データの管理によるトレーサビリティ確保で、安定した品質を維持します。

万全の品質管理体制で、精度・品質のブレを防ぎ、安定した製品供給を実現。品質課題をお持ちの企業様は、ぜひ当社にご相談ください。

-

三次元測定機・画像測定機による精密検査 -

トレーサビリティ管理(材料証明・工程管理・測定データの保存) -

ISO 9001:2015(QMS)認証