お客様にご迷惑を掛けない

安定供給を実現する「品質管理」「生産管理」体制

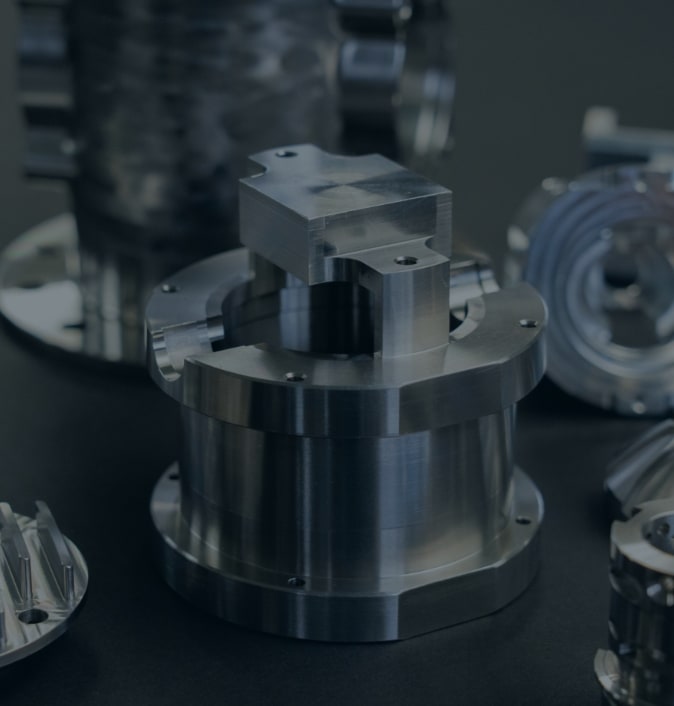

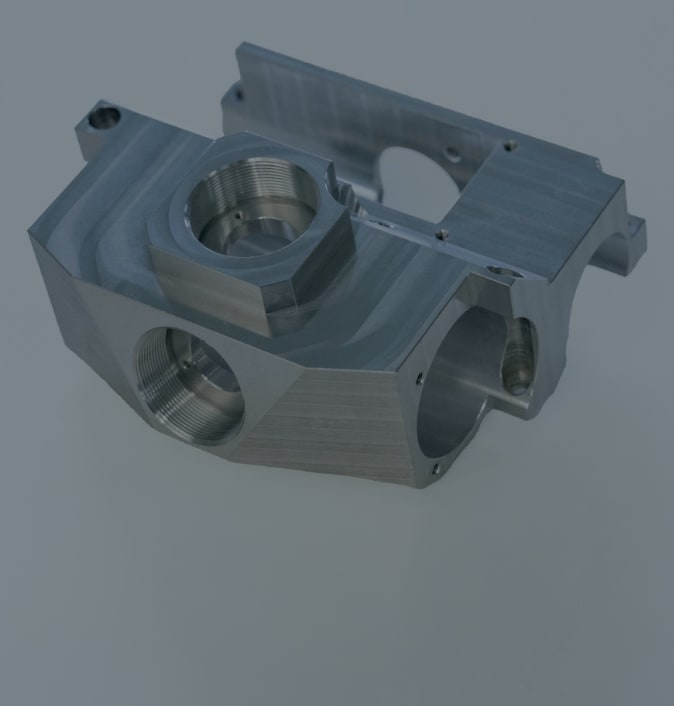

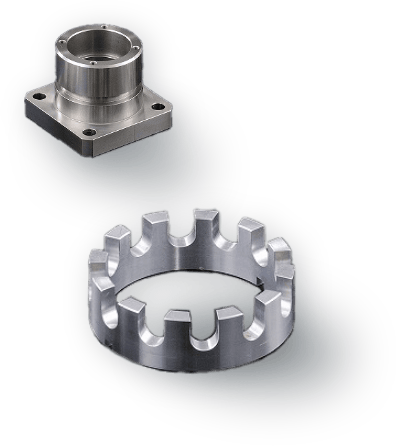

AizakiではISO9001による品質管理システムや自社開発の生産管理システムを導入し、精密金属部品の安定供給を実現しています。

試作から量産まで、品質・納期・コストのすべてを最適化し、お客様に安心してご依頼いただける体制を構築しています。

品質方針

『SEQDCを守ったものづくりが私たちの品質的価値であります。それに沿った数字目標を掲げ、PDCAサイクルを回し続けることによりその品質価値を向上させ、サービスを提供することが私たちの基本方針です。』

S

安 全

すべての事業活動において何よりも優先されること

E

環 境

地球環境を守れない者に、事業活動をする資格なし

Q

品 質

不良品質は命取り、会社を永続させていく上で重要なこと

D

納 期

納期順守はお客様から信頼を勝ち取るための最低条件

C

コスト

現場改善・技術向上を推進し、適正価格で製品を提供すること

品質管理体制 – 高精度な製品を保証する体制

ISO 9001:2015(QMS)認証を取得し

品質・技術・サービスの向上に取り組んでいます。

本社工場は2017年6月より、ベトナム工場は2022年10月より「ISO9001:2015認証」を取得し国際規格で認められた品質マネジメントシステム「QMS(Quality Management System)」を運用しています。

品質マネジメントシステム(QMS)の5つの特徴

- 1オリジナルの生産管理システムAIZK_PROを運用しており、作業登録時には個々が持つタブレット端末に、過去トラ情報が自動的に表示され、作業者が確認することにより再発を防止する仕組みを構築しております。

- 2生産課による工程内の初品検査・第3者確認を実施、場合によって品質管理課にて初品検査を実施しております。

- 3リピートする製品は作業手順書・検査手順書を作成し、作業指示書と同時に作業者へ配布され、受注の度に作業手順の確認を行ってから作業を開始します。

- 4月に一回開催される生産会議にて、クレーム・社内不良が報告され、各部署の職長全員で是正案を検討します。

- 5MRP活動(改善活動)と連携し、不良撲滅の改善活動を随時実施しております。

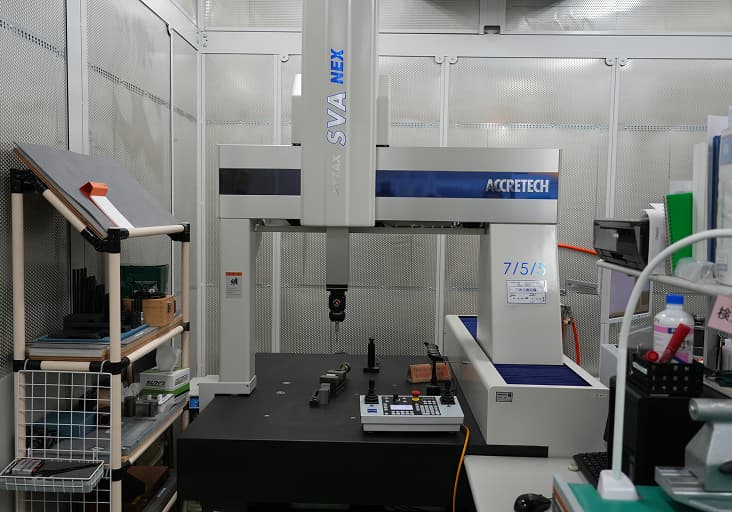

検査装置と精密測定室の導入

精密測定室

24時間365日、温度22℃で管理された精密測定室を完備。

三次元測定機や画像測定機など最新の検査設備を導入し、高精度な品質検査を実施

検査装置

| 機械名 | メーカー | 呼称 | 型名 | 能力 | 台数 | 年式 |

|---|---|---|---|---|---|---|

| 画像寸法測定機 | KEYENCE | 直像寸法測定 | IM-7000/7020 | 200×200 | 1 | 2017年8月 |

| 輪郭形状測定機 | 東京精密 (ACCRETECH) |

形状測定 | CONTOURRECORD 1600G | 1 | 2016年11月 | |

| 三次元測定機 | 三次元 | XYZAX SVA NEX | 650×500×450 | 1 | 2015年4月 | |

| 真円度測定機 | 真円度 | RONDCOM NEX200 DX-11 | φ300 | 1 | 2015年4月 | |

| 粗さ測定機 | ミツトヨ (MITSUTOYO) |

面粗さ | SJ-410 | 1 | 2014年3月 | |

| 測定顕微鏡 | 顕微鏡 | MF-UB4020B | 400×200 | 1 | 2007年7月 |

トレーサビリティ管理

製造履歴をデータ化し、ロットごとの追跡が可能。

不具合発生時の迅速な対応を実現

- ・工程、加工機種、製造実績の入力(タブレット端末)、コメントを残す(過去トラブルなど)、過去トラブルを確認しないと次画面に行けない。

- ・システム上で全て紐づいている、出荷製品と加工した日などが連携できてる。

- ・過去に遡ることができる。

- ・クレーム発生時にすぐ追うことができる。作業者に確認できる。

生産管理体制 – 納期厳守と効率化を実現

工程管理システムによる

属人化しない仕組み

独自の管理システムを活用し、人に依存しない生産体制 を確立。 過去トラブルのデータを分析し、再発防止策を徹底。

自社開発システムによる

生産管理の最適化

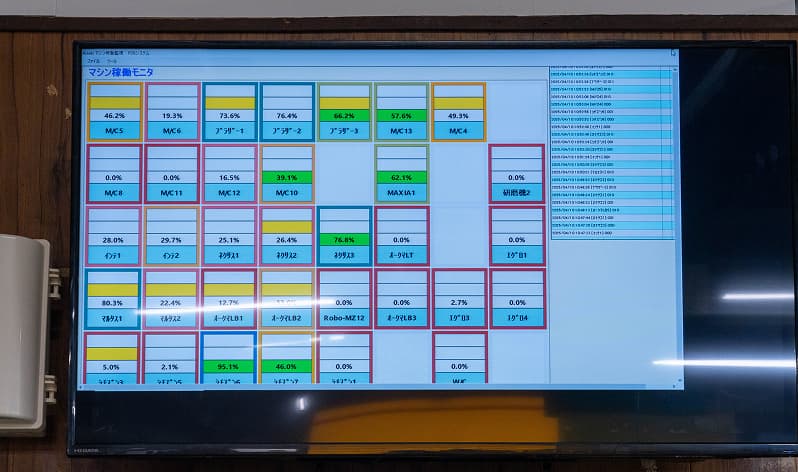

生産管理システム「AIZK PRO」 による生産スケジュールの可視化。 稼働管理システム「PDS(パトランプデータシステム)」 によるリアルタイム稼働監視。

整理整頓と生産性向上の

取り組み

工場内の整理整頓を徹底し、作業効率を最大化。MRP活動(改善活動)と連携し、不良撲滅の改善活動を毎月実施。

短納期対応・生産能力について

Point01

試作:実働10日~、中ロット生産(50~1000個程度):3~6weeks(参考値)

Point02

遅番制稼働(17:00~2:00稼働)の導入により、できる限りのリードタイム短縮を実施

Point03

ベトナム工場を活用し、量産時のコストメリットも提供

短納期対応 – 試作から量産までスピーディーに供給

試作(図面受領、工程設計、プログラミング、製造)10日~、中ロット生産は3~6weeks(参考値)で対応可能。遅番制稼働を導入し、できる限りのリードタイム短縮を実施 することで、急な納期要求にも柔軟に対応します。試作段階からスピーディーな対応を行うことで、開発期間の短縮に貢献します。

柔軟な生産能力 – 大量生産もコストメリットを実現

国内工場に加え、ベトナム工場を活用することで、大量生産時のコストメリットを提供 します。品質管理は日本基準で行いながら、低コストでの生産が可能。試作・小ロットから中ロット・量産まで、生産規模に応じた最適な供給体制を構築 しています。

BCP観点からの切り替え事例

Before

他社での課題 – トレーサビリティ管理が不十分で納期遅延が発生

ある精密機器メーカー様では、発注先のトレーサビリティ管理が不十分で、不良発生時に原因特定が困難 という問題を抱えていました。 具体的には、 不良品が発生しても、どの工程で問題が生じたか追跡できない 属人化した工程設計により原因追求が困難であった 不良原因の特定に時間がかかり、対策が遅れる 結果として納期遅延が発生し、顧客への影響が大きくなる 品質の不安定さと納期遅延のリスクが重なり、サプライヤーの切り替えを検討することになりました。

After

Aizakiに切り替え – トレーサビリティと品質管理の徹底で安定供給を実現

当社へ切り替え後、厳格な品質管理体制のもと、トレーサビリティが確保され、不良リスクが最小限になりました。 トレーサビリティ管理の徹底により、不良発生時の迅速な原因特定が可能 社内検査体制を強化し、加工工程ごとに不良の兆候を事前に検出(社内不良率 月平均0.28%、顧客クレーム0.07%:2024年実績ベース) 結果として、納期遅延がほぼ発生せず、安定した品質と供給を実現 お客様からは「不良が発生してもすぐに原因がわかるため、対策も迅速に進められる」「納期管理が安定し、顧客対応の負担が減った」と高い評価をいただいています。

品質と納期の安定化を求める企業様は、ぜひ当社にご相談ください!