MRP(職場改善)活動「改善シート」

改善シート No.299

改善前

- 担当 :

- 水谷

- 場所 :

- M/C9号機

- 日付 :

- 2012-03-08

Before

問題点

機械状況表示板を作業台の上に置いてある為、作業スペースが狭い。

改善後

- 日付 :

- 2012-03-08

After

改善方法

松峰君の改善をTTPして、作業台の前で表示出来る様にした。

改善後の変化

作業台が広くなり、作業がし易くなりました。また、置き場が定位置になりました。

改善シート No.298

改善前

- 担当 :

- 小林 充

- 場所 :

- 製造2課 図面受入れ棚

- 日付 :

- 2012-03-07

Before

問題点

図面受入れ棚の担当者ポストの表記が簡易的で美しくない

改善後

- 日付 :

- 2012-03-07

After

改善方法

テプラで表記する。

図面置き場の名前、スケジューリング後のおおまかな図面の流れ、担当者の名前を貼りつけました。

改善後の変化

誰が見ても美しい仕上がりになりました。

改善シート No.297

改善前

- 担当 :

- 水谷

- 場所 :

- M/C9号機

- 日付 :

- 2012-03-07

Before

問題点

受注数の多い製品の加工時間を短くしたい。

改善後

- 日付 :

- 2012-03-07

After

改善方法

工具交換に時間が掛かるので、2個同時に加工する様にして、且つ最少の交換回数にする。

また、加工条件の見直しをする。

改善後の変化

二個での加工でも一個の時と同じ工具交換の回数になったので、時間短縮になりました。

また、加工条件の見直しもしたので、一個当たり45秒の短縮になり、今回の受注数では、18.75時間の短縮になりました。

改善シート No.296

改善前

- 担当 :

- 水谷

- 場所 :

- M/C9号機

- 日付 :

- 2012-03-07

Before

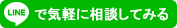

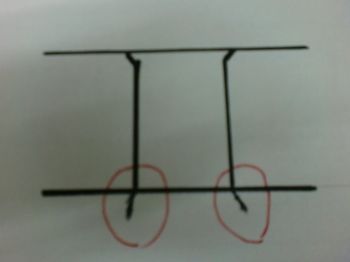

問題点

受注数の多い製品の加工で、今までマシニングセンターで加工した穴の裏側のバリを人の手で取っていました。(絵の赤い○の中です。)

その為、穴さらいや運ぶムダが発生していました。

改善後

- 日付 :

- 2012-03-07

After

改善方法

加工する工具を一本追加して、裏側のバリも同時加工で取る様にする。

改善後の変化

機械で取る様にしたので、穴さらいや運ぶムダが無くなりました。

人の手での作業に比べて、一個当たり10秒の短縮になり、今回の受注数では、4.16時間の短縮になりました。

改善シート No.295

改善前

- 担当 :

- 小林朋幸

- 場所 :

- 製造部

- 日付 :

- 2012-03-07

Before

問題点

類似品があっても注意を促す事が出来ていませんでした。

改善後

- 日付 :

- 2012-03-07

After

改善方法

「類似品 注意」のカードを作成しました。

改善後の変化

作業者はカードを見る事で、類似品である事が解り注意出来ると思います。